L'on peut se dire que plus la teneur en manganèse est élevée, mieux c'est... Mais c'est un peu plus complexe que cela. Il est vrai que, dans une certaine mesure, plus la teneur en manganèse d'un alliage est élevée, plus l'alliage sera dur. Cette relation simple explique probablement la popularité des alliages à forte teneur en manganèse au cours des dernières décennies.

Mais en augmentant la dureté d'un revêtement d'usure, l'on augmente également sa fragilité. Un alliage plus fragile risque davantage de se fissurer en cas de fort impact. Un alliage affichant une teneur en manganèse légèrement inférieure (13 à 14 %) est plus ductile et durable, et peut donc absorber plus de chocs sans se fissurer. En fonction de l'application, une dureté élevée n'est pas toujours la meilleure option. Les alliages à forte teneur en manganèse sont particulièrement adaptés au concassage de roches abrasives, mais pour le concassage de roches très dures, vous gagnerez en efficacité avec une teneur moins importante en manganèse, qui offrira une plus grande résistance aux chocs.

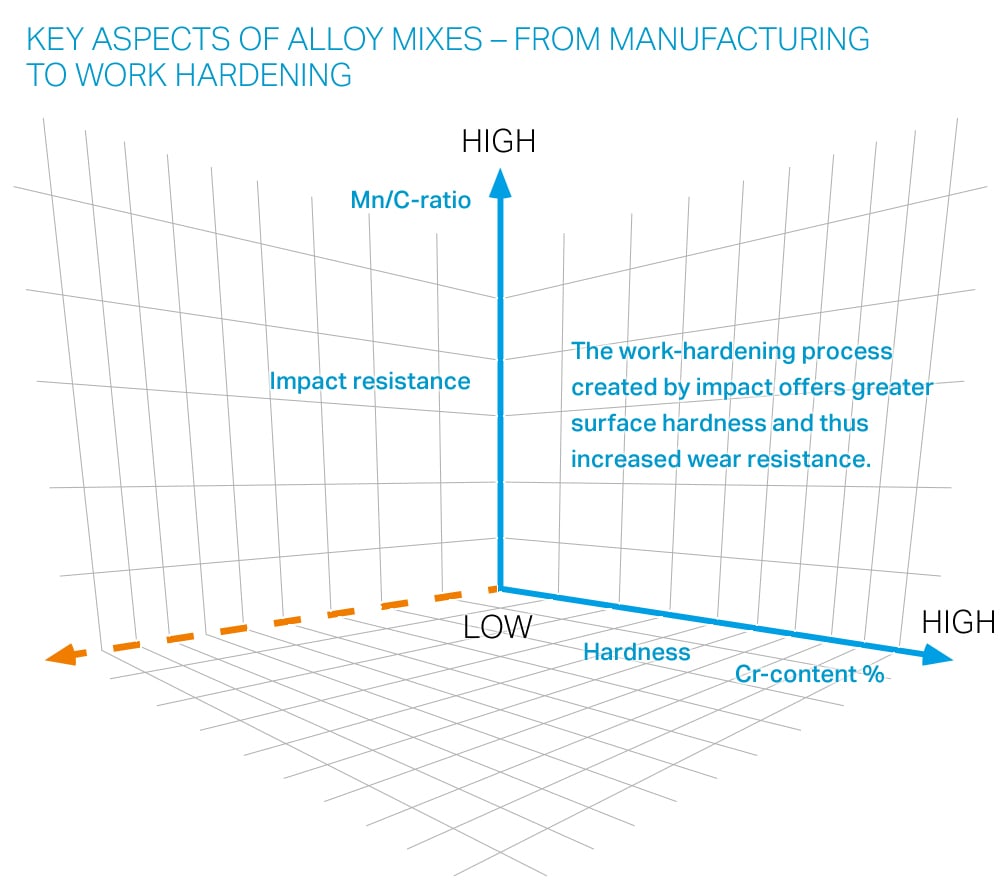

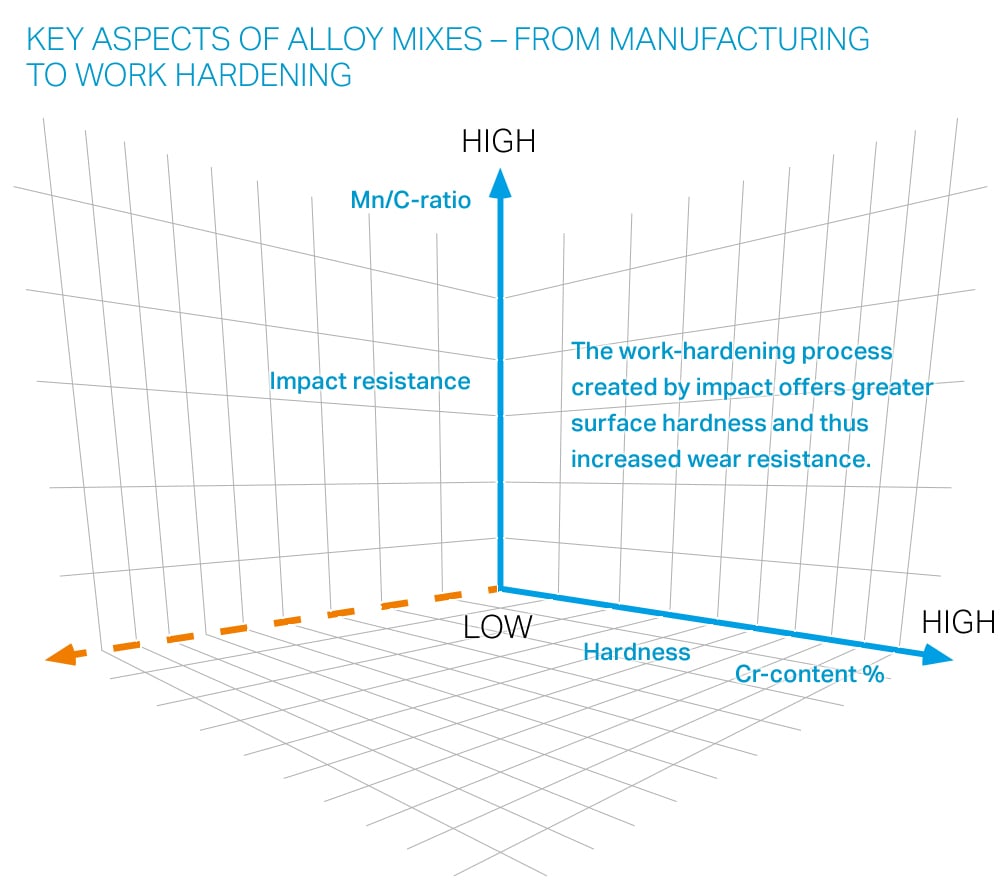

La présence d'autres éléments dans l'alliage joue également un rôle : le carbone augmente la dureté et la résistance à l'usure de l'alliage, et le chrome permet d'empêcher la « croissance du métal » (lorsque le revêtement se dilate et devient trop grand pour le concasseur). L'obtention du bon ratio entre ces éléments et le manganèse relève d'un équilibre délicat. Une trop grande quantité de carbone ou de chrome affecte la structure atomique d'un alliage, l'empêchant alors de se solidifier en une microstructure austénitique, ce qui aurait pour effet de rendre l'alliage beaucoup moins résistant et dépourvu des qualités de durcissement souhaitées.