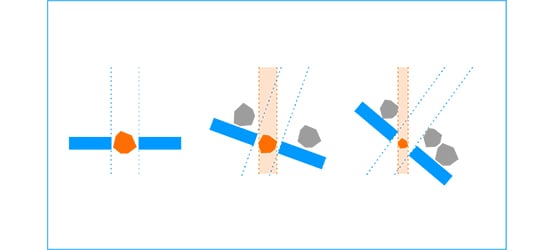

En kritisk blick på hur matningsmaterialet är placerat på siktdäcken kan ofta vara avslöjande. Om du märker att materialet inte är jämnt fördelat över siktens bredd, är siktens prestanda nästan säkert inte optimal. Detta kan ofta inträffa om materialet laddas direkt på sållet utan en matarbox. Off-centerbelastning kan också uppstå när olika matningsmaterial från olika rännor laddas på en sikt. I båda dessa scenarier kommer det troliga resultatet att vara en ökning av överföringen av undermåligt material.

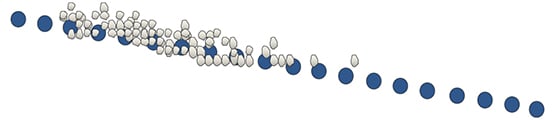

Bädddjupet har också stor inverkan på siktningen. Du hittar en mer detaljerad diskussion om bädddjupet i kapitlet Rätt sikt för rätt uppgift i Knowledge Hub, men för att göra en kort sammanfattning bör djupet vara proportionellt mot den önskade avskiljningen. Djupet minskar naturligtvis när materialet rör sig längs siktdäcket, så det optimala siktdjupet är olika vid siktens inmatnings- och utmatningsändar. Vid inmatningsänden är den övre gränsen för bädddjupet normalt 10 gånger den önskade avskiljningen, medan den övre gränsen vid utmatningsänden normalt är 4 gånger den önskade avskiljningen.

Om materialbädden är för djup får materialet inte tillräckligt med tid för att stratifieras ordentligt och det blir därför en överdriven överföring av undermåligt material. Överbelastning av sållet på detta sätt kan också leda till ökat slitage på sållmediet och kortare livslängd, och kan till och med begränsa sållets rörelse och därmed minska dess effektivitet. Om materialbädden är för grund kommer materialet att studsa längs siktdäcket, utan tillräckliga möjligheter att falla genom en öppning. Slutresultatet - för mycket undermåligt material i överflödet - blir sannolikt detsamma.