Kriittinen tarkastelu syötettävän materiaalin sijoittelusta seulakansien päällä voi usein olla paljastava. Jos huomaat, että materiaali ei ole jakautunut tasaisesti seulan leveydelle, seulontateho on lähes varmasti epäoptimaalinen. Näin voi usein käydä, jos materiaali syötetään suoraan seulalle ilman syöttölaatikkoa. Epäkeskeistä kuormitusta voi esiintyä myös silloin, kun samalle seulalle ladataan eri kouruista eri syöttöaineita. Molemmissa tapauksissa seurauksena on todennäköisesti alamittaisen materiaalin kulkeutumisen lisääntyminen.

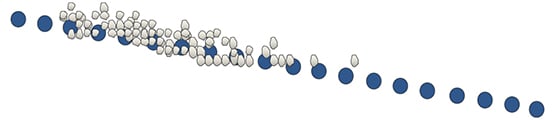

Myös sängyn syvyys vaikuttaa suuresti seulontaan. Löydät yksityiskohtaisempaa keskustelua vuodesyvyydestä Knowledge Hubin luvusta The right screen for the job (Oikea seula työhön ), mutta lyhyesti sanottuna syvyyden on oltava suhteessa haluttuun erotukseen. Syvyys tietenkin pienenee materiaalin kulkiessa seulakantaa pitkin, joten optimaalinen seulan syvyys on erilainen seulan syöttö- ja poistopäässä. Syöttöpäässä seulan syvyyden yläraja on tyypillisesti 10 kertaa haluttu erotus, kun taas poistopäässä yläraja on tyypillisesti 4 kertaa haluttu erotus.

Jos materiaalipeti on liian syvä, materiaali ei ehdi kerrostua kunnolla, ja sen vuoksi alamittaista materiaalia kulkeutuu liikaa. Seulan ylikuormittuminen tällä tavoin voi myös johtaa seulontakaluston kulumiseen ja käyttöiän lyhenemiseen, ja se voi jopa rajoittaa seulan liikkumista ja siten heikentää sen tehokkuutta. Jos materiaalipeti on liian matala, materiaali pomppii seulakannella, eikä sillä ole riittävästi mahdollisuuksia pudota aukon läpi. Lopputulos - liiallinen alikokoinen materiaali ylivuodossa - on todennäköisesti sama.